Vilken var bakgrunden till förbättringsarbetet?

Initialt hade vi lite för bråttom när det gällde att trycka på gasen, vilket är lätt hänt när man är ivrig och vill framåt. Vi behövde bland annat bättre grundkunskap om maskinerna och hitta rutiner för vårt arbete.

Hur gick ni tillväga?

När vi växlade över från tvåskift till dagtid kunde vi samla kärnan i gänget och skapa ett riktigt bra team som trivs ihop. Tillsam-mans har vi fokuserat på att gemensamt se över våra rutiner. Vi släcker bränderna systematiskt istället för att jobba på alla fronter samtidigt. Många i Långshyttan har varit involverade i processen och arbetat för att det här ska bli bra.

Vilken är den största skillnaden i produktionen jämfört med tidigare?

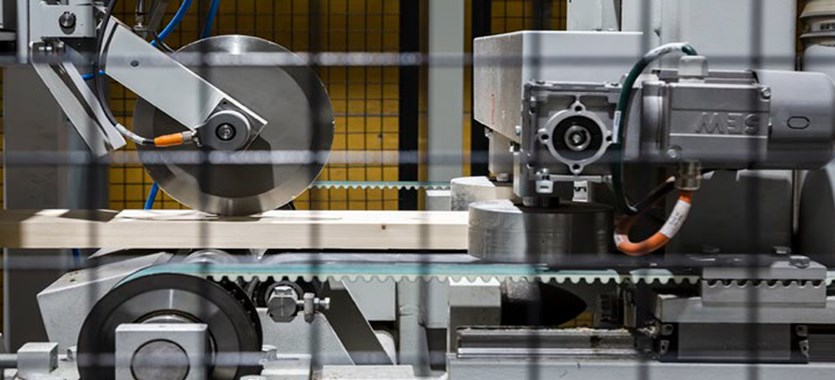

I dag har vi bättre kunskap om maskinerna och rutiner som sitter. Det har resulterat i att vi känner en annan trygghet när vi startar linjen på morgonen. Nu är allting intrimmat och oftast rullar det på utan pro-blem hela dagen. Vi har ökat produktionen från 29 000 löpmeter på tvåskift till dagens 44 000 löpmeter på dagtid. Den effektivitet vi har nu gör att vi kan välja de affärer som är mest lönsamma för oss. Dessutom är antalet reklamationer i princip obefintliga, vilket är ett kvitto på att vi gör rätt.

Nu planeras en ny investering i fabriken, vad innebär den?

Vi kommer att kunna använda råvaran på ett mer optimalt sätt och utöka sortimentet med ännu en produkt. Av sådant som tidi-gare gått till spill kommer vi nu att tillverka byggreglar. Det känns förstås bra att kunna tillverka långlivade produkter av material som annars blir biobränsle.

Vad tar du med dig från er förbättringsresa?

Förbättringsarbete är en ständigt pågående process och innebär att man måste ha full kontroll på det man gör. Alla medarbetare måste vara med på tåget och veta vad som ska göras och förväntas av dem. Först då kan man uppnå produktionsmålen och hitta sätt att effektivisera verksamheten.